我国最大分段式固体火箭发动机试车成功

大家好欢迎观看我们的文章

据微信公众号“航天四院”消息,12月30日上午11时30分,中国航天固体动力的“十三五”收官之战在西安白鹿原试验基地打响。由中国航天科技集团四院自主研制的 我国直径最大、装药量最大、工作时间最长 的固体分段式助推器——民用航天3.2米3分段大型固体火箭发动机地面热试车取得圆满成功。

作为四院“十三五”的标志性成果,本次试验的成功,进一步验证了我国大型分段式固体火箭发动机设计方案及其关键技术,极大提升了我国大型固体火箭发动机的技术水平,将有力推动我国航天新一代运载火箭能力的提升与拓展。

攻克4大关键技术 解决10项技术难题

直径3.2米分段式固体助推发动机是四院进军民用商业航天领域的代表性产品,也是四院固体火箭发动机家族中名副其实的“大力士”。

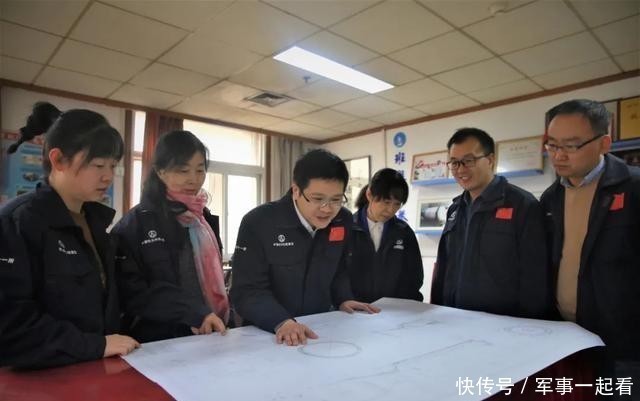

自2018年项目启动以来, 在两年多时间里,研制团队详细比对各种技术方案,攻克了 多项重大关键技术:

大直径分段壳体成型精度控制与可靠连接密封技术

大型燃烧室热防护结构设计与成型技术

分段式发动机燃烧稳定性设计技术

大型喷管RTM扩张段设计与成型技术等

攻克难点:

解决了技术难点10余项

形成了新设计方法5套、新工艺3套

编制设计规范6篇

创新成果:

首次验证了多分段发动机点火瞬态流场匹配性仿真技术

应用了NBR和CFBR组成的复合绝热结构成型方法

突破了低成本大尺寸喷管结构设计与成型技术

为大型多分段发动机总装与总测技术研究提供了支撑

同时,四院集中力量攻关,克服了直径和规模增大带来的发动机机加、探伤、对接、装配、运输、检测、试验等多项研制和生产难题,终于取得了发动机试车的成功,再一次刷新了我国大型分段式固体发动机的多项纪录。

推进剂研发

通过网络结构调整和集智攻关,显著提高推进剂力学性能裕度,采用固体颗粒的“最优堆积模型”获得了原料匹配性,显著提高推进剂填料自身的流动性。

喷管组件

通过采用中空编织、RTM成型等多项新工艺新技术,满足了大尺寸成型稳定性和指标要求。攻克了大尺寸产品结构设计、结构稳定性控制以及低成本快速致密化等技术瓶颈。

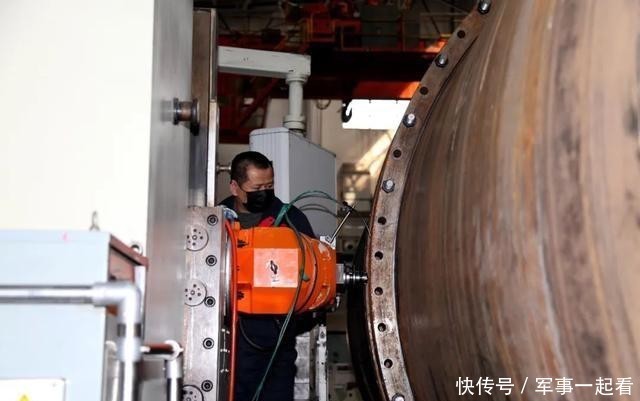

壳体加工

攻克了焊接和热处理变形技术、机加精度控制和对接装配等关键加工技术,提高了大型发动机加工能力。

总装对接

突破了分段对接部位异形绝热结构精准成型技术、分段推进剂性能稳定性控制技术和大吨位分段高精度对接技术。其中三分段推进剂关键性能偏差控制在了2%以内,直径超三米重达近百吨的发动机在对接过程中实现了毫米级的精准对接。

地面试验

采用配重块试吊预演、设计辅助支撑工装、调整传感器标定流程、提前开发新型振动采集设备等措施,有效解决了发动机装配、传感器校准与安装、200多路参数测试及超大型发动机气密检测几大难题。

为什么要研制分段对接发动机

在运载火箭领域,固体发动机主要作为全固体运载火箭的主发动机、捆绑式运载火箭的助推发动机使用。

全固体运载火箭是实现快速进入空间的主要技术手段,世界主要航天国家均发展有成熟的全固体运载火箭。

由于固体发动机具有结构简单、可靠性高和机动性好,易实现大推力,可长时间储存等优势,采用固体助推器与液体芯级发动机组合,可以充分发挥固体大推力、液体长时间高比冲的技术优点,从而实现运载火箭动力系统技术性与经济性的完美结合。